Дуплексная нержавеющая сталь – Супердуплекс

В металлургии нержавеющая сталь представляет собой стальной сплав с содержанием хрома не менее 10,5% с другими легирующими элементами или без них и не более 1,2% углерода по массе.Нержавеющие стали, также известные как стали inox или inox от французского inoxydable (неокисляемый), являютсястальные сплавыкоторые очень хорошо известны своей коррозионной стойкостью, которая увеличивается с увеличением содержания хрома.Коррозионную стойкость также можно повысить добавками никеля и молибдена.Устойчивость этих металлических сплавов к химическому воздействию агрессивных агентов основана на пассивации.Чтобы пассивация произошла и оставалась стабильной, сплав Fe-Cr должен иметь минимальное содержание хрома около 10,5% по массе, выше которого может возникнуть пассивация, а ниже невозможно.Хром может использоваться в качестве упрочняющего элемента и часто используется с упрочняющим элементом, таким как никель, для достижения превосходных механических свойств.

Дуплекс из нержавеющей стали

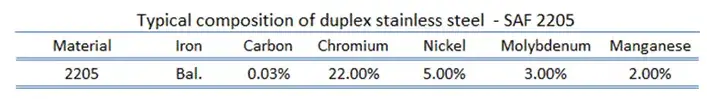

Как следует из названия, дуплексные нержавеющие стали представляют собой комбинацию двух основных типов сплавов.Они имеют смешанную микроструктуру аустенита и феррита, обычно цель состоит в том, чтобы получить смесь 50/50, хотя в коммерческих сплавах соотношение может составлять 40/60.Их коррозионная стойкость аналогична их аустенитным аналогам, но их стойкость к коррозии под напряжением (особенно к хлоридному коррозионному растрескиванию), предел прочности и предел текучести (примерно в два раза превышающий предел текучести аустенитных нержавеющих сталей) обычно превосходят таковые у аустенитных нержавеющих сталей. оценки.В дуплексной нержавеющей стали содержание углерода поддерживается на очень низком уровне (C<0,03%).Содержание хрома колеблется от 21,00 до 26,00 %, содержание никеля — от 3,50 до 8,00 %, в этих сплавах может содержаться молибден (до 4,50 %).Прочность и пластичность обычно находятся между показателями аустенитных и ферритных марок.Дуплексные марки обычно делят на три подгруппы в зависимости от их коррозионной стойкости: бедный дуплекс, стандартный дуплекс и супердуплекс.Супердуплексные стали обладают повышенной прочностью и устойчивостью ко всем формам коррозии по сравнению со стандартными аустенитными сталями.Обычное использование включает морское применение, нефтехимические заводы, опреснительные установки, теплообменники и бумажную промышленность.Сегодня нефтегазовая промышленность является крупнейшим потребителем и стремится к созданию более устойчивых к коррозии марок, что привело к разработке супердуплексных сталей.

Устойчивость нержавеющей стали к химическому воздействию агрессивных веществ основана на пассивации.Чтобы пассивация произошла и оставалась стабильной, сплав Fe-Cr должен иметь минимальное содержание хрома около 10,5% по массе, выше которого может возникнуть пассивация, а ниже невозможно.Хром может использоваться в качестве упрочняющего элемента и часто используется с упрочняющим элементом, таким как никель, для достижения превосходных механических свойств.

Дуплексные нержавеющие стали – SAF 2205 – 1.4462

Распространенной дуплексной нержавеющей сталью является SAF 2205 (торговая марка дуплексной (ферритно-аустенитной) нержавеющей стали с 22Cr, принадлежащая Sandvik), которая обычно содержит 22% хрома и 5% никеля.Она обладает превосходной коррозионной стойкостью и высокой прочностью. 2205 является наиболее широко используемой дуплексной нержавеющей сталью.SAF 2205 применяется в следующих отраслях:

- Транспортировка, хранение и химическая обработка

- Технологическое оборудование

- Высокохлоридная и морская среда

- Разведка нефти и газа

- Бумагоделательные машины

Свойства дуплексной нержавеющей стали

Свойства материала являются интенсивными свойствами, что означает, что они не зависят от количества массы и могут меняться от места к месту внутри системы в любой момент.Материаловедение предполагает изучение структуры материалов и связь их с их свойствами (механическими, электрическими и т. Д.).Как только специалисты по материалам узнают об этой корреляции между структурой и свойствами, они смогут продолжить изучение относительных характеристик материала в конкретном применении.Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются составляющие его химические элементы и то, как он был обработан до окончательной формы.

Механические свойства дуплексной нержавеющей стали

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик.Для конструкционных применений свойства материала имеют решающее значение, и инженеры должны принимать их во внимание.

Прочность дуплексной нержавеющей стали

В механике материаловпрочность материалаЭто его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.Прочность материалов учитывает взаимосвязь между внешними нагрузками, приложенными к материалу, и возникающей в результате деформацией или изменением размеров материала.Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности на растяжение

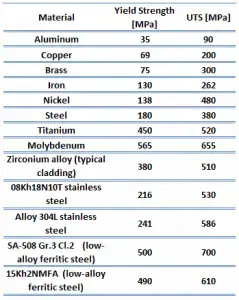

Предел прочности дуплексной нержавеющей стали SAF 2205 составляет 620 МПа.

предел прочности на растяжениеэто максимум на инженерном уровнекривая растяжения-деформации.Это соответствует максимальному напряжению, которое выдерживает растянутая конструкция.Предел прочности на разрыв часто сокращается до «предел прочности» или «предел».Если это напряжение прикладывать и поддерживать, произойдет перелом.Зачастую эта величина значительно превышает предел текучести (до 50–60 процентов больше предела текучести для некоторых видов металлов).Когда пластичный материал достигает предельной прочности, в нем возникает образование шейки, при которой площадь поперечного сечения локально уменьшается.Кривая растяжения-деформации не содержит напряжений, превышающих предел прочности.Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности.Это интенсивное свойство;поэтому его значение не зависит от размера испытуемого образца.Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной среды и материала.Предельная прочность на разрыв варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

предел прочности на растяжениеэто максимум на инженерном уровнекривая растяжения-деформации.Это соответствует максимальному напряжению, которое выдерживает растянутая конструкция.Предел прочности на разрыв часто сокращается до «предел прочности» или «предел».Если это напряжение прикладывать и поддерживать, произойдет перелом.Зачастую эта величина значительно превышает предел текучести (до 50–60 процентов больше предела текучести для некоторых видов металлов).Когда пластичный материал достигает предельной прочности, в нем возникает образование шейки, при которой площадь поперечного сечения локально уменьшается.Кривая растяжения-деформации не содержит напряжений, превышающих предел прочности.Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности.Это интенсивное свойство;поэтому его значение не зависит от размера испытуемого образца.Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной среды и материала.Предельная прочность на разрыв варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести дуплексной нержавеющей стали – SAF 2205 составляет 440 МПа.

предел текучестиэто точка накривая растяжения-деформациичто указывает на предел упругого поведения и начало пластического поведения.Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться.Напротив, предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.До предела текучести материал будет упруго деформироваться и возвращаться к исходной форме после снятия приложенного напряжения.После прохождения предела текучести некоторая часть деформации будет постоянной и необратимой.Некоторые стали и другие материалы демонстрируют поведение, называемое явлением предела текучести.Предел текучести варьируется от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

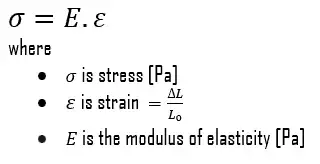

Модуль упругости Юнга

Модуль упругости дуплексной нержавеющей стали – SAF 2205 составляет 200 ГПа.

Модуль упругости Юнга— модуль упругости при растягивающих и сжимающих напряжениях в режиме линейной упругости одноосной деформации и обычно оценивается испытаниями на растяжение.Вплоть до предельных напряжений тело сможет восстановить свои размеры при снятии нагрузки.Приложенные напряжения заставляют атомы кристалла смещаться из положения равновесия, и всеатомысмещаются на ту же величину и сохраняют свою относительную геометрию.Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточной деформации не происходит.В соответствии сЗакон Гука, напряжение пропорционально деформации (в упругой области), а наклон представляет собой модуль Юнга.Модуль Юнга равен продольному напряжению, разделенному на деформацию.

Твердость дуплексной нержавеющей стали

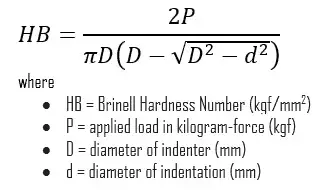

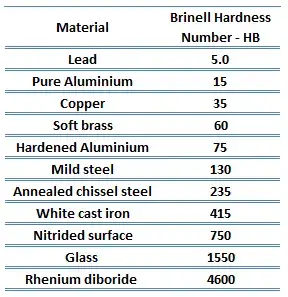

Твердость по Бринеллю дуплексных нержавеющих сталей – SAF 2205 составляет около 217 МПа.

В материаловедении,твердостьЭто способность противостоять вдавливанию поверхности (локальной пластической деформации) и царапинам.Твердость, вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на устойчивость к царапинам, истиранию, вмятинам или даже устойчивость к формованию или локализованной пластической деформации.Твердость важна с инженерной точки зрения, поскольку устойчивость к износу вследствие трения или эрозии под действием пара, масла и воды обычно увеличивается с увеличением твердости.

В материаловедении,твердостьЭто способность противостоять вдавливанию поверхности (локальной пластической деформации) и царапинам.Твердость, вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на устойчивость к царапинам, истиранию, вмятинам или даже устойчивость к формованию или локализованной пластической деформации.Твердость важна с инженерной точки зрения, поскольку устойчивость к износу вследствие трения или эрозии под действием пара, масла и воды обычно увеличивается с увеличением твердости.

Тест на твердость по Бринеллюявляется одним из тестов на твердость при вдавливании, разработанных для определения твердости.При испытаниях по Бринеллю твердый сферический индентор вдавливается под определенной нагрузкой в поверхность испытуемого металла.В типичном испытании в качестве индентора используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) с усилием 3000 кгс (29,42 кН; 6614 фунтов силы).Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с).Для более мягких материалов применяется меньшая сила;для более твердых материалов стальной шарик заменяется шариком из карбида вольфрама.

Испытание предоставляет численные результаты для количественной оценки твердости материала, которая выражается числом твердости по Бринеллю – HB.Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H — твердость, B — Бринелля, W — материал индентора, вольфрам). (вольфрам)карбид).В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных с помощью стальных инденторов.

Число твердости по Бринеллю (HB) представляет собой нагрузку, деленную на площадь поверхности отпечатка.Диаметр отпечатка измеряют с помощью микроскопа с наложенной шкалой.Число твердости по Бринеллю рассчитывается по уравнению:

Широко используются различные методы испытаний (например, по Бринеллю,Кнуп,Викерс, иРоквелл).Доступны таблицы, сопоставляющие значения твердости, полученные при различных методах испытаний, где корреляция применима.Во всех шкалах высокое значение твердости соответствует твердому металлу.

Термические свойства дуплексной нержавеющей стали

Термические свойства материалов относятся к реакции материалов на изменения в ихтемператураи применениенагревать.Поскольку твердое тело поглощаетэнергияв виде тепла его температура повышается, а размеры увеличиваются.Но разные материалы по-разному реагируют на воздействие тепла.

Теплоемкость,тепловое расширение, итеплопроводностьчасто имеют решающее значение при практическом использовании твердых веществ.

Температура плавления дуплексной нержавеющей стали

Температура плавления дуплексной нержавеющей стали – стали SAF 2205 составляет около 1450°C.

В общем, плавление — это фазовый переход вещества из твердой фазы в жидкую.температура плавлениявещества – это температура, при которой происходит этот фазовый переход.Точка плавления также определяет состояние, при котором твердое вещество и жидкость могут существовать в равновесии.

Теплопроводность дуплексной нержавеющей стали

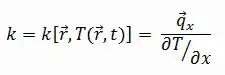

Теплопроводность дуплексной нержавеющей стали – SAF 2205 составляет 19 Вт/(м.К).

Характеристики теплопередачи твердого материала измеряются свойством, называемымтеплопроводность, k (или λ), измеряемый в Вт/мК. Он измеряет способность вещества передавать тепло через материал путемпроводимость.Обратите внимание, чтоЗакон Фурьеприменимо ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное).Поэтому он также определен для жидкостей и газов.

теплопроводностьУ большинства жидкостей и твердых тел оно зависит от температуры, а у паров — еще и от давления.В общем:

Большинство материалов почти однородны, поэтому обычно можно записать k = k(T).Подобные определения связаны с теплопроводностью в y- и z-направлениях (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Время публикации: 04 февраля 2023 г.