Мы используем файлы cookie, чтобы улучшить ваш опыт.Продолжая просматривать этот сайт, вы соглашаетесь на использование нами файлов cookie.Дополнительная информация.

Мы используем файлы cookie, чтобы улучшить ваш опыт.Продолжая просматривать этот сайт, вы соглашаетесь на использование нами файлов cookie.Дополнительная информация.

Аддитивное производство (АП) предполагает создание трехмерных объектов по одному ультратонкому слою за раз, что делает его более дорогим, чем традиционная обработка.Однако лишь небольшая часть порошка, нанесенного в процессе сборки, припаивается к детали.Остальное потом не плавится, поэтому его можно использовать повторно.Напротив, если объект создается классически, обычно требуется удаление материала путем фрезерования и механической обработки.

Характеристики порошка определяют параметры машины и их необходимо учитывать в первую очередь.Стоимость АМ была бы нерентабельной, учитывая, что нерасплавленный порошок загрязнен и не подлежит вторичной переработке.Повреждение порошков приводит к двум явлениям: химической модификации продукта и изменениям механических свойств, таких как морфология и распределение частиц по размерам.

В первом случае основной задачей является создание твердых структур, содержащих чистые сплавы, поэтому необходимо избегать загрязнения порошка, например, оксидами или нитридами.В последнем случае эти параметры связаны с текучестью и растекаемостью.Поэтому любое изменение свойств порошка может привести к неравномерному распределению продукта.

Данные недавних публикаций показывают, что классические расходомеры не могут предоставить адекватную информацию о сыпучести порошка при производстве добавок порошкового слоя.Что касается определения характеристик сырья (или порошков), на рынке существует несколько подходящих методов измерения, которые могут удовлетворить этому требованию.Напряженное состояние и поле течения порошка должны быть одинаковыми в измерительной ячейке и в процессе процесса.Наличие сжимающих нагрузок несовместимо со свободным поверхностным течением, используемым в устройствах АМ, в тестерах с сдвиговой ячейкой и классических реометрах.

GranuTools разработала рабочие процессы для определения характеристик порошков в аддитивном производстве.Нашей главной целью было иметь один инструмент на каждую геометрию для точного моделирования процесса, и этот рабочий процесс использовался для понимания и отслеживания изменения качества порошка в ходе нескольких проходов печати.Было выбрано несколько стандартных алюминиевых сплавов (AlSi10Mg) с разным сроком службы при разных термических нагрузках (от 100 до 200 °С).

Термическую деградацию можно контролировать, анализируя способность порошка сохранять заряд.Порошки анализировали на сыпучесть (прибор GranuDrum), кинетику упаковки (прибор GranuPack) и электростатическое поведение (прибор GranuCharge).Измерения кинетики когезии и упаковки доступны для следующих масс порошка.

Порошки, которые легко распределяются, будут иметь низкий индекс когезии, в то время как порошки с быстрой динамикой наполнения будут производить механические детали с меньшей пористостью по сравнению с продуктами, которые труднее наполнять.

Были выбраны три порошка алюминиевого сплава (AlSi10Mg), хранившиеся в нашей лаборатории в течение нескольких месяцев, с различным гранулометрическим составом, и один образец нержавеющей стали 316L, обозначенный здесь как образцы A, B и C.Характеристики образцов могут отличаться от других.производители.Распределение частиц по размерам образца измеряли методом лазерной дифракции/ISO 13320.

Поскольку они контролируют параметры машины, в первую очередь необходимо учитывать свойства порошка, и если считать нерасплавленный порошок загрязненным и непригодным для переработки, стоимость аддитивного производства будет не такой экономичной, как хотелось бы.Поэтому будут исследованы три параметра: поток порошка, кинетика упаковки и электростатика.

Растекаемость связана с однородностью и «гладкостью» слоя порошка после операции повторного нанесения покрытия.Это очень важно, поскольку на гладких поверхностях легче печатать, и их можно проверить с помощью инструмента GranuDrum с измерением индекса адгезии.

Поскольку поры являются слабыми местами материала, они могут привести к образованию трещин.Динамика упаковки является вторым критическим параметром, поскольку порошки быстрой упаковки имеют низкую пористость.Такое поведение было измерено с помощью GranuPack со значением n1/2.

Наличие электрического заряда в порошке создает силы сцепления, которые приводят к образованию агломератов.GranuCharge измеряет способность порошка генерировать электростатический заряд при контакте с выбранным материалом во время течения.

Во время обработки GranuCharge может прогнозировать ухудшение потока, например, образование слоев в АМ.Таким образом, полученные измерения очень чувствительны к состоянию поверхности зерна (окислению, загрязнению и шероховатости).Затем можно точно оценить старение восстановленного порошка (±0,5 нКл).

GranuDrum основан на принципе вращающегося барабана и представляет собой программируемый метод измерения сыпучести порошка.Горизонтальный цилиндр с прозрачными боковыми стенками содержит половину образца порошка.Барабан вращается вокруг своей оси с угловой скоростью от 2 до 60 об/мин, а ПЗС-камера осуществляет съемку (от 30 до 100 изображений с интервалом в 1 секунду).Граница раздела воздух/порошок определяется на каждом изображении с помощью алгоритма обнаружения границ.

Вычислите среднее положение границы раздела и колебания вокруг этого среднего положения.Для каждой скорости вращения угол потока (или «динамический угол естественного откоса») αf рассчитывается по среднему положению границы раздела, а индекс динамического сцепления σf, который относится к межчастичному соединению, анализируется по флуктуациям границы раздела.

На угол потока влияет ряд параметров: трение между частицами, форма и сцепление (ван-дер-ваальсовые, электростатические и капиллярные силы).Когезивные порошки приводят к прерывистому потоку, тогда как несвязные порошки приводят к регулярному потоку.Меньшие значения угла потока αf соответствуют хорошим свойствам потока.Некогезионному порошку соответствует динамический индекс адгезии, близкий к нулю, поэтому по мере увеличения адгезии порошка индекс адгезии соответственно увеличивается.

GranuDrum позволяет измерять угол первой лавины и аэрации порошка во время потока, а также измерять индекс адгезии σf и угол потока αf в зависимости от скорости вращения.

Измерения насыпной плотности GranuPack, плотности выпуска и коэффициента Хауснера (также называемые «сенсорными тестами») очень популярны при определении характеристик порошков из-за простоты и скорости измерения.Плотность порошка и возможность увеличения его плотности являются важными параметрами при хранении, транспортировании, агломерации и т. д. Рекомендуемая методика описана в Фармакопее.

Этот простой тест имеет три основных недостатка.Измерения зависят от оператора, и метод заполнения влияет на начальный объем порошка.Визуальные измерения объема могут привести к серьезным ошибкам в результатах.Из-за простоты эксперимента мы пренебрегли динамикой уплотнения между начальным и конечным размерами.

Поведение порошка, подаваемого в выпуск непрерывного действия, анализировали с помощью автоматизированного оборудования.Точно измерьте коэффициент Хауснера Hr, начальную плотность ρ(0) и конечную плотность ρ(n) после n щелчков.

Количество отводов обычно фиксируется на уровне n=500.GranuPack — это автоматизированное и усовершенствованное устройство для измерения плотности врезки, основанное на новейших динамических исследованиях.

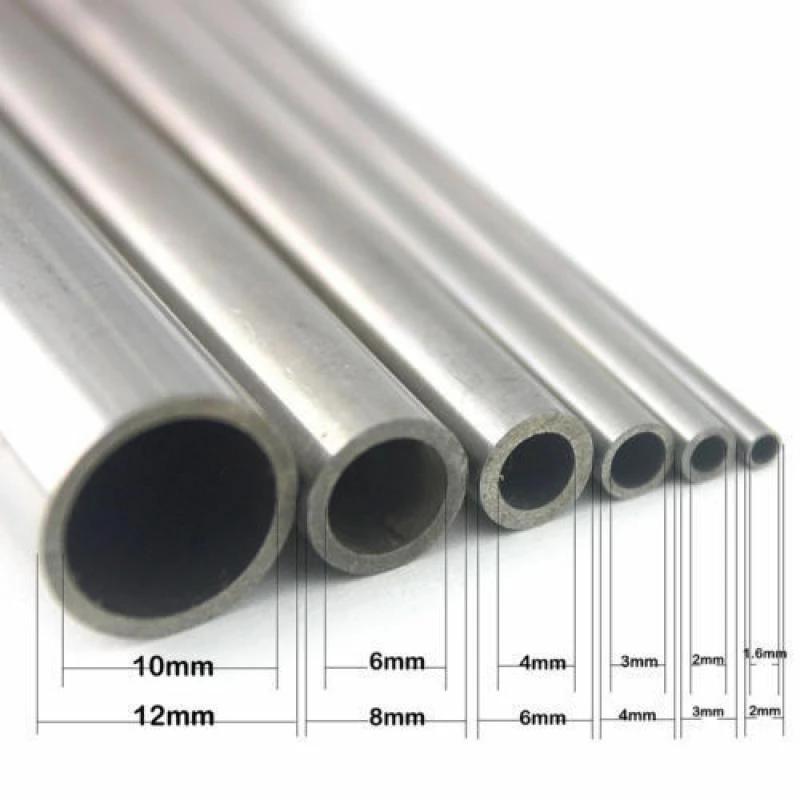

Можно использовать и другие индексы, но они здесь не указаны.Порошок помещается в металлические трубки и проходит строгий автоматический процесс инициализации.Экстраполяция динамического параметра n1/2 и максимальной плотности ρ(∞) взята из кривой уплотнения.

Легкий полый цилиндр расположен поверх слоя порошка и поддерживает уровень границы раздела порошок/воздух во время уплотнения.Трубка, содержащая образец порошка, поднимается на фиксированную высоту ∆Z, а затем свободно опускается на высоту, обычно фиксированную ∆Z = 1 мм или ∆Z = 3 мм, измеряемую автоматически после каждого удара.По высоте можно рассчитать объем V сваи.

Плотность – это отношение массы m к объему V слоя порошка.Масса пороха m известна, плотность ρ применяется после каждого выпуска.

Коэффициент Хауснера Hr связан со скоростью уплотнения и анализируется уравнением Hr = ρ(500) / ρ(0), где ρ(0) — начальная объемная плотность, а ρ(500) — расчетная плотность утряски после 500 краны.Результаты воспроизводятся с использованием небольшого количества порошка (обычно 35 мл) при использовании метода GranuPack.

Свойства порошка и природа материала, из которого изготовлено устройство, являются ключевыми параметрами.Во время течения внутри порошка генерируются электростатические заряды, вызванные трибоэлектрическим эффектом — обменом зарядов при контакте двух твердых тел.

При движении порошка внутри устройства возникают трибоэлектрические эффекты при контакте частиц и при контакте частицы с устройством.

При контакте с выбранным материалом GranuCharge автоматически измеряет количество электростатического заряда, образующегося внутри порошка во время потока.Образец порошка течет по вибрирующей V-образной трубке и падает в чашку Фарадея, соединенную с электрометром, который измеряет заряд, который приобретает порошок при движении через V-образную трубку.Для получения воспроизводимых результатов часто подавайте V-образную трубку с помощью вращающегося или вибрирующего устройства.

Трибоэлектрический эффект заставляет один объект приобретать электроны на своей поверхности и, таким образом, заряжаться отрицательно, в то время как другой объект теряет электроны и, следовательно, заряжается положительно.Некоторые материалы легче приобретают электроны, чем другие, и аналогичным образом другие материалы легче теряют электроны.

Какой материал станет отрицательным, а какой положительным, зависит от относительной склонности участвующих материалов приобретать или терять электроны.Для представления этих тенденций был разработан трибоэлектрический ряд, представленный в таблице 1.Материалы, которые имеют тенденцию быть положительно заряженными, и другие, которые имеют тенденцию быть отрицательно заряженными, перечислены, а материалы, которые не проявляют поведенческих тенденций, перечислены в середине таблицы.

С другой стороны, эта таблица предоставляет информацию только о тенденции поведения заряда материала, поэтому GranuCharge была создана для предоставления точных значений поведения заряда пороха.

Было проведено несколько экспериментов для анализа термического разложения.Образцы оставляли при 200°С на один-два часа.Затем порошок немедленно анализируют с помощью GranuDrum (термическое название).Затем порошок помещают в контейнер до тех пор, пока он не достигнет температуры окружающей среды, а затем анализируют с помощью GranuDrum, GranuPack и GranuCharge (т.е. «холодно»).

Необработанные образцы анализировали с использованием GranuPack, GranuDrum и GranuCharge при одинаковой влажности/комнатной температуре, т.е. относительной влажности 35,0 ± 1,5% и температуре 21,0 ± 1,0 °C.

Индекс когезии рассчитывает сыпучесть порошка и коррелирует с изменениями положения границы раздела (порошок/воздух), которые отражают только три контактные силы (ван-дер-ваальсовую, капиллярную и электростатическую).Перед экспериментом записывают относительную влажность (RH, %) и температуру (°С).Затем насыпьте порошок в барабан-контейнер и приступайте к эксперименту.

Принимая во внимание тиксотропные параметры, мы пришли к выводу, что эти продукты не чувствительны к слеживанию.Интересно, что термическое напряжение изменило реологическое поведение порошков образцов А и Б от сдвигового утолщения к сдвиговому утончению.С другой стороны, образцы C и SS 316L не подвергались воздействию температуры и демонстрировали только утолщение при сдвиге.Каждый порошок показал лучшую растекаемость (т.е. более низкий индекс когезии) после нагревания и охлаждения.

Температурный эффект зависит также от удельной поверхности частиц.Чем больше теплопроводность материала, тем больше влияние температуры (т.е. ???225°?=250?.?-1.?-1) и ?316?225°?=19?.?-1.?-1), чем мельче частицы, тем значительнее влияние температуры.Работа при повышенных температурах является хорошим выбором для порошков алюминиевых сплавов из-за их повышенной растекаемости, а охлажденные образцы достигают даже лучшей сыпучести по сравнению с первичными порошками.

Для каждого эксперимента GranuPack перед каждым экспериментом регистрировали массу порошка и образец подвергали 500 ударам с частотой ударов 1 Гц при свободном падении измерительной ячейки 1 мм (энергия удара ∝).Пробы распределяются в измерительные ячейки в соответствии с инструкциями программного обеспечения, независимыми от пользователя.Затем измерения повторялись дважды для оценки воспроизводимости и проверки среднего и стандартного отклонения.

После завершения анализа GranuPack определяют начальную плотность упаковки (ρ(0)), конечную плотность упаковки (по нескольким щелчкам, n = 500, т.е. ρ(500)), соотношение Хауснера/индекс Карра (Hr/Cr) и два записанных параметры (n1/2 и τ), связанные с динамикой уплотнения.Также показана оптимальная плотность ρ(∞) (см. Приложение 1).В таблице ниже реорганизованы экспериментальные данные.

На рисунках 6 и 7 показаны общие кривые уплотнения (объемная плотность в зависимости от количества ударов) и соотношение параметров n1/2/Хаузнера.Столбики ошибок, рассчитанные с использованием средних значений, показаны на каждой кривой, а стандартные отклонения были рассчитаны на основе тестов на повторяемость.

Продукт из нержавеющей стали 316L был самым тяжелым продуктом (ρ(0) = 4,554 г/мл).С точки зрения плотности выпуска SS 316L по-прежнему является самым тяжелым порошком (ρ(n) = 5,044 г/мл), за ним следует образец A (ρ(n) = 1,668 г/мл), за которым следует образец B (ρ (n) = 1,668 г/мл) (n) = 1,645 г/мл).Образец C был самым низким (ρ(n) = 1,581 г/мл).По насыпной плотности исходного порошка мы видим, что образец А является самым легким, а с учетом погрешности (1,380 г/мл) образцы Б и С имеют примерно одинаковую величину.

При нагреве порошка его коэффициент Хауснера уменьшается, что имеет место только для образцов Б, С и SS 316L.Для образца А это невозможно сделать из-за размера полос погрешностей.Для n1/2 тенденции параметров выявить труднее.Для образцов А и SS 316L значение n1/2 уменьшалось через 2 ч при 200°С, а для порошков Б и С увеличивалось после термического нагружения.

В каждом эксперименте GranuCharge использовался вибрационный питатель (см. рисунок 8).Используйте трубу из нержавеющей стали 316L.Измерения повторяли 3 раза для оценки воспроизводимости.Масса продукта, используемого для каждого измерения, составляла приблизительно 40 мл, и после измерения порошок не выделялся.

Перед экспериментом регистрируют массу порошка (т. пл., г), относительную влажность воздуха (RH, %) и температуру (°С).В начале испытания измерьте плотность заряда первичного порошка (q0 в мкКл/кг), поместив порошок в чашку Фарадея.Наконец, запишите массу порошка и рассчитайте конечную плотность заряда (qf, мкКл/кг) и Δq (Δq = qf – q0) в конце эксперимента.

Необработанные данные GranuCharge показаны в таблице 2 и на рисунке 9 (σ — стандартное отклонение, рассчитанное по результатам теста на воспроизводимость), а результаты представлены в виде гистограмм (показаны только q0 и Δq).У SS 316L была самая низкая первоначальная стоимость;это может быть связано с тем, что у этого продукта самый высокий PSD.Что касается исходной загрузки порошка первичного алюминиевого сплава, из-за размера ошибок сделать какие-либо выводы невозможно.

После контакта с трубой из нержавеющей стали 316L образец А приобрел наименьшее количество заряда по сравнению с порошками В и С, что подчеркивает аналогичную тенденцию: при натирании порошка SS 316L о SS 316L обнаруживается плотность заряда, близкая к 0 (см. Трибоэлектрический ряд).Продукт B по-прежнему более заряжен, чем A. Для образца C тенденция сохраняется (положительный начальный заряд и конечный заряд после утечки), но количество зарядов увеличивается после термического разложения.

После 2 часов термической нагрузки при 200 °C поведение порошка становится впечатляющим.В образцах А и Б начальный заряд уменьшается, а конечный заряд меняется с отрицательного на положительный.Порошок SS 316L имел самый высокий начальный заряд, и изменение его плотности заряда стало положительным, но оставалось низким (т.е. 0,033 нКл/г).

Мы исследовали влияние термической деградации на совместное поведение порошков алюминиевого сплава (AlSi10Mg) и нержавеющей стали 316L при анализе исходных порошков на окружающем воздухе через 2 часа при 200°C.

Использование порошков при высокой температуре позволяет улучшить растекаемость продукта, и этот эффект, по-видимому, более важен для порошков с высокой удельной поверхностью и материалов с высокой теплопроводностью.GranuDrum использовался для оценки текучести, GranuPack использовался для динамического анализа наполнения, а GranuCharge использовался для анализа трибоэлектричества порошка, контактирующего с трубкой из нержавеющей стали 316L.

Эти результаты были получены с использованием GranuPack, который показывает улучшение коэффициента Хауснера для каждого порошка (за исключением образца А из-за ошибки размера) после процесса термического напряжения.При рассмотрении параметров упаковки (n1/2) не было выявлено четких тенденций, поскольку некоторые продукты показали увеличение скорости упаковки, в то время как другие имели противоположный эффект (например, образцы B и C).

Время публикации: 10 января 2023 г.